|

| 外型尺寸 | 按需定制 |

| 货号 | XM-12 |

| 品牌 | 兴淼 |

| 用途 | 截止 |

| 型号 | 型号齐全 |

| 制造商 | 新河县兴淼水工设备有限公司 |

| 是否进口 | 否 |

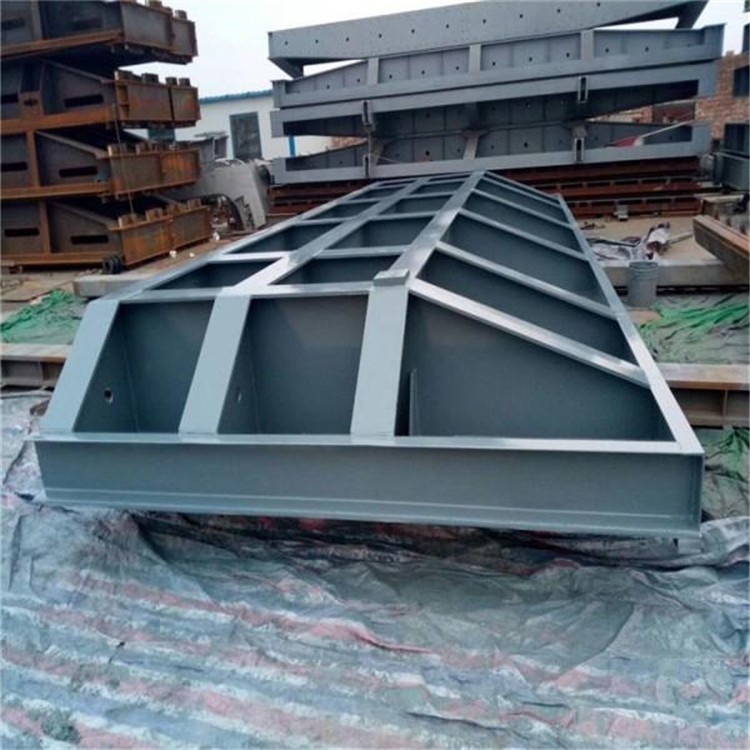

答:弧形闸门的核心结构由门叶、支臂、铰座、止水装置、启闭装置及埋件六大部分组成,各部件协同配合保障设备稳定运行。门叶是核心受力构件,采用弧形面板设计,通常由Q235B、Q355B等 碳素钢或低合金钢焊接而成,面板厚度根据水头压力和跨度精准计算,背部设置纵横交错的加强筋,确保结构强度与刚度,弧形设计可使水压力更均匀地传递至支臂和铰座,降低局部受力负荷;支臂作为连接门叶与铰座的关键部件,多采用型钢或钢板焊接的桁架结构,分为直支臂和斜支臂两种形式,其长度和截面尺寸需根据门叶重量、水压力等荷载精准核算,确保承载稳定;铰座是弧形闸门的转动核心,由铰轴、轴承、铰座体及基础埋件组成,铰轴采用高强度合金钢材质,表面经调质处理提升耐磨性,轴承选用滑动轴承或滚动轴承,部分高水头工况会采用自润滑轴承,确保门叶转动灵活顺畅;止水装置分为侧止水、顶止水和底止水,通常采用橡胶止水带(如P型、L型、Ω型)或金属止水片,安装于门叶与闸墩、胸墙及闸底的贴合面,通过压缩变形实现密封,防止水体渗漏;启闭装置通常采用卷扬式启闭机或液压启闭机,通过钢丝绳或活塞杆与门叶连接,为门叶转动提供动力,部分大型弧形闸门会配备同步控制系统,确保启闭过程平稳同步;埋件包括门槽埋件、铰座埋件等,采用焊接或锚栓固定于混凝土闸墩或基础中,为闸门运行提供导向和支撑,埋件表面经机加工处理,提升与门叶、止水装置的配合精度。各结构部件的材质选择和尺寸设计需严格遵循水利工程相关标准,确保弧形闸门整体性能稳定可靠。

答:弧形闸门的选型需结合工程工况、技术参数、使用环境及运行需求进行综合研判,确保选型精准适配,避免因参数偏差导致设备运行异常或提前失效。首先,精准核算核心技术参数:一是工作水头,需明确 正向水头、反向水头及校核水头,高水头工况(超过30m)需选用高强度材质门叶和耐磨性能优异的铰座轴承,同时强化止水装置的密封性能;二是门叶尺寸,根据渠道或孔洞的实际断面尺寸、设计流量确定门叶跨度和高度,大跨度工况(超过10m)需优化支臂结构设计,采用多支臂或桁架式支臂,提升承载能力;三是启闭力计算,结合工作水头、门叶自重、水压力、摩擦阻力等因素,精准核算启闭力,以此匹配适配规格的启闭机,高水头、大跨度闸门优先选用液压启闭机,确保动力充足且运行平稳;四是运行频率,频繁启闭工况需选用耐磨性更强的铰轴轴承(如滚动轴承、自润滑轴承)与高强度止水材料,降低部件磨损速率。其次,结合使用环境适配材质与工艺:腐蚀性水体环境(如污水、海水、含盐碱水体)需选用耐候钢、不锈钢材质门叶或对普通钢材进行重防腐处理(如喷砂除锈+氟碳漆涂层),铰座轴承选用耐腐蚀合金材质;含大量泥沙的水体需强化门叶面板和铰座的耐磨性,可采用耐磨合金喷涂或增加防护衬板,同时配备防淤堵装置,防止泥沙进入铰座影响转动;低温环境需选用耐低温橡胶止水带,避免低温脆裂,必要时配备加热装置防止闸门结冰卡死。再者,明确运行控制需求:需实现自动化控制与远程监控的项目,应选用电动启闭机型,搭配PLC控制系统、行程开关、液位传感器等设备,支持自动启停、开度调节与故障报警;偏远无电力供应的工况可选用手动卷扬式启闭机,确保操作便捷。此外,还需严格核查产品合规性,确认产品符合GB/T 14173《水利水电工程钢闸门制造、安装及验收规范》等相关国家标准,要求厂家提供材质检测报告、结构强度计算书、密封性能测试报告及出厂验收报告,同时结合工程预算,在保障性能的前提下优化选型方案,避免过度设计造成成本浪费。对于小型农田灌溉、小型蓄水池等低水头、小流量工况,可选用简化型弧形闸门;而大型水库、水电站等关键工程,需选用高可靠性、高强度的定制化产品,并配备应急启闭装置,保障 工况下的运行安全。

答:弧形闸门的安装与维护质量直接决定设备运行稳定性、使用寿命及工程安全,需严格遵循规范流程,建立系统化维护体系。安装要点:一是基础与埋件验收,重点检查闸墩混凝土强度、铰座埋件和门槽埋件的尺寸精度、平整度及安装位置偏差,使用全站仪、水平仪等精密仪器检测,铰座埋件中心偏差需控制在±2mm以内,埋件表面平整度偏差不超过1mm/m,混凝土强度需达到设计强度的80%以上方可进行安装作业;二是设备开箱检查,核对闸门规格型号、材质、部件数量与订单是否一致,重点检查门叶有无变形、焊缝有无裂纹、铰轴转动是否灵活、止水带有无破损,同时核查出厂合格证、材质检测报告等技术文件,确保设备无运输损伤与质量缺陷;三是门体吊装就位,采用平稳吊装方式,使用专用吊具避免碰撞门体与止水装置,吊装过程中实时调整门体姿态,确保门叶弧形面与埋件贴合紧密,铰轴轴线水平,偏差不超过0.5mm/m;四是铰座与支臂连接,将支臂与铰轴精准对接,采用高强度螺栓紧固或焊接固定,连接完成后检查支臂垂直度和间距偏差,确保各支臂受力均匀;五是止水装置安装调整,将止水带精准贴合安装于门叶止水槽内,固定牢固,调整门体与埋件的贴合间隙,确保止水带压缩量均匀(通常控制在3~5mm),用塞尺检测无间隙,必要时进行水压密封试验,确保无渗漏;六是启闭装置安装与调试,将启闭机与门叶精准对接,调整钢丝绳或活塞杆的垂直度,确保启闭动力传递顺畅,无偏心受力,然后进行无水手动和电动启闭调试,检查门体运行是否平稳、无卡阻,记录启闭行程与阻力, 进行有水工况调试,验证水位调节精度与密封性能。维护要点:一是铰座与支臂维护,每周检查铰轴转动灵活性,有无异响或卡阻现象,若发现转动不顺畅,需及时清理铰座内部泥沙、杂物,加注适配型号的润滑油(如锂基润滑脂、极压润滑脂);每月检查支臂连接螺栓紧固情况,测量铰轴间隙,若间隙过大需及时调整或更换轴承;每季度对铰座进行全面拆解检查,清理轴承座内部杂质,更换老化润滑油,对铰轴表面的磨损部位进行修复,若磨损严重需更换铰轴或轴承。二是门体与止水装置维护,每周清除门体表面、门槽及铰座周边的泥沙、杂草、漂浮物等杂物,避免卡阻门体运行,清理时使用软刷与中性清洗剂,严禁使用硬质工具划伤门体表面与止水带;每月检查止水带的完好性,查看有无老化、开裂、磨损或脱落现象,若发现损坏需及时更换,同时检查止水带固定螺栓是否松动,及时紧固;每半年对门体结构进行全面检查,查看焊缝有无裂纹、门叶有无变形,可采用焊缝检测尺与超声波探伤仪进行检测,对发现的裂纹及时进行焊接修复,对变形部位进行校正,修复后补涂防腐漆。三是启闭系统维护,每周检查启闭机运行状态,包括电机运行声音、温度,钢丝绳的磨损情况,若发现钢丝绳有断丝、锈蚀需及时处理;每月对启闭机的减速箱、电机轴承等部件加注润滑油,检查电气控制系统的接线端子是否松动、行程开关是否精准,清洁控制箱内部灰尘;每季度测试启闭机的制动性能,确保制动可靠,同时测试自动化控制功能,验证液位传感器、行程开关的信号反馈精度,备份控制程序以防丢失。四是防腐涂层维护,每月检查门体、埋件等金属部件的防腐涂层,查看有无剥落、起砂、锈蚀现象,对破损部位及时进行除锈补漆处理,除锈需 (达到Sa2.5级标准),补漆需遵循“底漆+面漆”的规范流程;每年对闸门进行一次全面防腐检查,对长期浸泡在水中或暴露在恶劣环境中的部件,可额外增加防腐涂层厚度或采用阴极保护辅助防腐。此外,需建立完整的维护档案,详细记录维护时间、维护内容、更换部件、故障情况及处理结果,根据季节变化调整维护重点,雨季增加检查频率,寒冷季节提前清理冰雪,汛期过后进行全面检修。