|

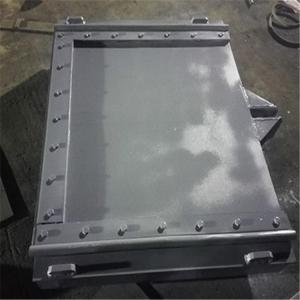

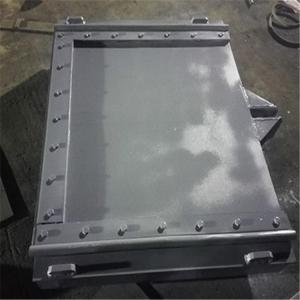

| 外型尺寸 | 按需定制 |

| 货号 | XM-12 |

| 品牌 | 兴淼 |

| 用途 | 调节流量 |

| 型号 | 型号齐全 |

| 制造商 | 新河县兴淼水工设备有限公司 |

| 是否进口 | 否 |

盐碱渠道钢制闸门(如沿海盐碱地灌溉渠、内陆盐碱化输水渠)的防腐核心是抵御高浓度盐碱离子(尤其是氯离子)的侵蚀,这类工况下腐蚀特点为点蚀、缝隙腐蚀高发,且腐蚀速率快,需采用“强化涂层+材质升级+密封防护”的复合防腐方案。涂层防护选用耐盐碱性能极强的聚脲涂层体系,碳钢基材表面经喷砂除锈至Sa2.5级后,先涂刷聚脲专用底漆(干膜厚度50μm),再现场喷涂聚脲面漆,总干膜厚度≥250μm。聚脲涂层具备优异的化学稳定性,可在高盐、高碱环境中长期稳定,耐盐雾性能可达1500小时以上,同时抗冲击、耐磨性能突出,能应对盐碱渠道中泥沙的冲刷损耗。材质升级方案精准适配腐蚀需求:核心传动部件(螺杆、螺母、紧固件)全部选用316L不锈钢,其含钼元素可有效抵御氯离子点蚀,避免转动部件锈蚀卡阻;闸门面板可选用“碳钢基材+316L不锈钢复合层”,或直接采用全316L不锈钢,前者兼顾经济性与防腐性,后者适用于重度盐碱工况;导轨选用不锈钢材质,表面经抛光处理,减少盐碱结晶附着与滑动磨损。密封防护强化设计:闸门与闸框贴合面采用“丁腈橡胶止水带+密封胶条”双重密封,丁腈橡胶具备优异的耐盐碱性能,避免盐碱介质渗入形成缝隙腐蚀;电气控制箱采用IP66级密封设计,内置除湿装置,将箱内湿度控制在60%以下,防止盐碱粉尘侵入与潮气凝结导致电气部件腐蚀;电机选用防盐碱专用型号,接线盒采用防水密封接头,电缆线路穿镀锌钢管全程保护。日常防腐维护需高频精准:每日清理闸门表面的盐碱结晶、淤泥,用清水 冲洗,避免腐蚀介质长期附着;每周检查聚脲涂层完整性,查看是否存在破损、剥落现象,发现破损及时用专用聚脲补涂材料现场喷涂修复;每月检测渠道水体的氯离子含量与pH值,若浓度超标需及时调整防腐措施;每季度对不锈钢部件进行专项检查,查看是否存在点蚀、锈迹,发现后用不锈钢抛光膏打磨修复;每年全面检查密封件状态,更换老化的止水带与密封胶条。通过该复合方案,盐碱渠道钢制闸门可稳定运行10-15年,有效解决传统防腐方案易失效的痛点。

污水渠道钢制闸门(如工业废水排放渠、城镇污水干渠)的防腐需应对污水中有机物、酸碱、重金属、悬浮杂质等复合介质的协同腐蚀,需根据污水腐蚀强度采用“分级防护+耐磨防腐”的定制化方案。对于普通污水渠道(含少量有机物、pH 2-12,无高浓度氯离子),采用“碳钢基材+聚脲涂层”的核心方案,聚脲涂层干膜厚度≥250μm,具备优异的耐酸碱、耐有机溶剂性能,可抵御多数普通污水的侵蚀,同时其高强度耐磨特性能应对污水中悬浮杂质的冲刷;闸门表面经抛光处理,减少污泥、杂质附着与微生物滋生,降低生物腐蚀风险。对于强腐蚀污水渠道(含高浓度酸碱、重金属或氯离子>500mg/L,如化工废水渠、电镀废水渠),需升级为全316L不锈钢基材方案,闸门面板、闸框、导轨等核心部件均采用316L不锈钢,传动部件选用316L不锈钢螺杆配合铜螺母,避免锈蚀卡阻;焊缝采用氩弧焊工艺,焊接后进行酸洗钝化处理,提升焊缝耐腐性,防止焊缝成为腐蚀薄弱点。重点强化防护措施:导轨滑动面涂抹专用耐腐蚀润滑脂,形成润滑防腐保护膜,减少启闭摩擦带来的磨损与腐蚀;闸门底部增设不锈钢护板,抵御渠底污泥淤积与长期冲刷腐蚀;闸门与闸框贴合面选用氟橡胶止水带,配合耐腐密封胶,确保密封严密,防止污水渗漏污染周边环境。日常防腐维护需高频落实:每日清理闸门表面附着的污泥、杂物,避免腐蚀介质长期附着加剧腐蚀;每周检查涂层完整性(普通污水工况)或不锈钢表面锈蚀情况(强腐蚀工况),涂层破损需按聚脲补涂规范及时修复,不锈钢表面出现点蚀需立即用砂纸打磨去除锈迹并涂抹不锈钢专用防锈剂;每月检测污水的pH值、腐蚀介质浓度,若参数异常需及时调整防腐措施;每季度对传动部件进行拆解检查,更换老化的润滑脂与密封件;每年进行一次全面防腐评估,检测涂层附着力或不锈钢部件腐蚀深度,确保设备运行安全。通过定制化方案,普通污水渠道闸门使用寿命可达8-12年,强腐蚀污水渠道闸门使用寿命可达10-15年。

渠道钢制闸门的防腐维护要点围绕“工况适配、定期巡检、精准补护、动态调整”展开,覆盖涂层、不锈钢部件、密封件及腐蚀环境监测四大核心维度,确保防腐体系长期有效,适配渠道不同工况的运行特点。定期巡检需按频次分层实施:每日清理闸门表面的淤泥、杂物、腐蚀介质残留(如盐碱结晶、污水污泥),用清水配合软毛刷擦拭,避免腐蚀介质长期附着形成局部腐蚀;每周重点检查涂层完整性,查看是否存在破损、剥落、起泡现象,同时检查不锈钢部件表面有无点蚀、锈迹,密封件有无老化、开裂、脱落;每月用专业仪器检测涂层厚度与附着力,确保涂层厚度偏差≤10μm、附着力≥5MPa,同时检测渠道水体的腐蚀关键参数(pH值、氯离子含量),确保在防腐方案适配范围;每季度对焊缝、边角、闸门底部、导轨卡槽等易腐蚀部位进行专项检查,用超声波测厚仪检测钢材厚度,排查局部腐蚀隐患;每年进行一次全面防腐评估,包括腐蚀状态检测、涂层老化程度评估,形成详细维护报告,制定下一年度针对性维护计划。精准补护需严格遵循规范流程:涂层破损补护时,先对破损部位进行喷砂除锈至Sa2.5级,涂刷对应底漆补涂,再按原涂层体系依次涂刷中间漆与面漆,聚脲涂层破损需用专用补涂材料现场喷涂,确保补涂部位与原涂层无缝融合;不锈钢部件点蚀修复时,用砂纸打磨去除锈迹,涂抹不锈钢专用防锈剂,严重点蚀需进行补焊后抛光处理;密封件更换时,需根据工况选用同型号耐腐密封件(清水工况用普通橡胶、盐碱/污水工况用丁腈/氟橡胶),更换前 清理密封槽内杂质,涂抹密封胶增强密封性。动态调整需适配工况变化:根据季节变化调整维护频次,雨季、汛期需增加巡检与冲洗频次,避免雨水冲刷导致涂层破损或腐蚀介质浓度升高;若渠道水体腐蚀介质浓度异常(如污水pH值突变、盐碱渠道返盐期),需及时升级防腐措施,如增厚涂层、更换高耐腐材质部件;长期停用的渠道钢制闸门,需先清理表面腐蚀介质,对涂层破损部位补涂修复,覆盖防尘防腐罩,每月定期检查防腐状态,避免停用期间因环境侵蚀导致锈蚀。此外,维护过程中需做好详细记录,建立防腐维护档案,为后续维护方案优化提供数据支撑。通过科学规范的维护,可有效延长闸门使用寿命30%以上,大幅降低运维成本。