1. 铸铁镶铜闸门安装前需做好哪些前期准备工作?安装过程中核心注意事项有哪些?

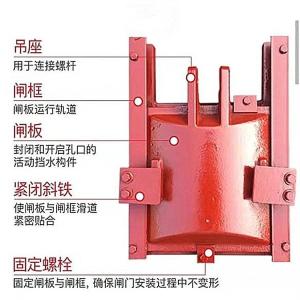

答:铸铁镶铜闸门安装前的前期准备工作需围绕设备检查、基础适配、工具物料筹备三大核心展开,确保安装流程顺利推进。首先,设备检查需逐一对闸门主体、门框、镶铜密封面、启闭机配件进行外观及性能核查,重点检查铸铁件有无裂纹、砂眼等铸造缺陷,镶铜密封面是否平整、无划痕,测量密封面垂直度与平面度误差(需≤0.1mm/m),同时核对闸门型号、规格与设计图纸一致性,检查启闭机电机绝缘性能、接线端子完整性。其次,基础适配需清理闸室安装部位的杂物、混凝土浮浆,按图纸标记闸门安装基准线(中心线、水平控制线),采用水平仪校准安装面平整度,确保误差≤2mm/m,若基础存在凹陷或凸起,需用水泥砂浆找平或剔凿处理,同时预留启闭机安装的地脚螺栓孔洞,孔洞位置偏差需≤3mm。 ,工具物料筹备需准备吊装设备(根据闸门重量选用合适吨位的起重机)、测量工具(水平仪、卷尺、塞尺)、紧固工具(扭矩扳手、扳手)及辅助物料(密封胶、防锈漆、垫片),并对施工人员进行安全技术交底,明确安装流程与质量标准。

安装过程中核心注意事项需聚焦定位精度、密封保护、连接牢固性。一是定位精度控制,闸门吊装时需缓慢对位,确保闸门中心线与闸室基准线重合,偏差≤2mm,门框与安装面贴合紧密,用塞尺检查间隙, 间隙≤0.5mm,若存在间隙需用金属垫片调整,严禁用水泥砂浆填充。二是密封面保护,安装过程中需在镶铜密封面覆盖保护膜,避免碰撞、划伤,闸门与门框闭合时需缓慢操作,防止密封面冲击变形,安装后需移除保护膜,用干净棉布擦拭密封面,涂抹一层薄机油防锈。三是连接牢固性保障,地脚螺栓安装需按设计扭矩紧固(通常为150-200N·m),并用双螺母防松,闸门与启闭机连接时需校准传动轴轴线,确保同轴度误差≤0.15mm/m,连接螺栓紧固后需做标记,便于后期检查。此外,安装后需清理现场,检查有无遗漏工具或配件,做好安装记录,包括安装时间、人员、设备参数及偏差数据。

2. 铸铁镶铜闸门的调试流程包含哪些关键步骤?调试过程中如何判断设备是否达到使用标准?

答:铸铁镶铜闸门的调试流程需遵循“空载调试-负载调试-联动调试-性能检测”的递进式步骤,每一步骤均需严格把控参数,确保设备运行符合设计要求。首先,空载调试聚焦启闭机与闸门的无负载运行状态,先检查启闭机电机接线是否正确,接通电源后点动电机,确认电机转向与闸门升降方向一致(上升按钮对应闸门上升,下降按钮对应闸门下降),若转向相反需调整电机接线。随后启动启闭机,让闸门全程升降3-5次,记录升降时间(通常单米升降时间为10-15s),观察闸门运行是否平稳,有无卡阻、异响,检查启闭机减速箱油温(空载运行时≤40℃),同时测试限位开关有效性,当闸门达到上限位或下限位时,限位开关需能精准切断电机电源,避免超程运行。

其次,负载调试需模拟实际运行工况,向闸室注水至设计水位的50%,启动启闭机驱动闸门升降,观察闸门在水压作用下的运行状态,记录升降扭矩(需符合设计扭矩值,偏差≤5%),检查密封面渗漏情况,用容器收集渗漏水量,初始渗漏量需≤0.1L/(m·min)。随后逐步提升水位至设计水位,重复升降测试3次,重点检查闸门承受额定水压时的密封性与运行稳定性,若出现渗漏量超标,需调整闸门与门框的贴合度,若存在卡阻需检查导向机构是否偏移。联动调试针对配备控制系统的闸门,将启闭机与控制系统连接,测试远程控制、自动控制功能,设定水位阈值(如上限水位、下限水位),观察当水位达到阈值时,闸门是否能自动启闭,同时测试故障报警功能(如电机过载、限位失效),确保报警信号准确、响应及时。

判断设备是否达到使用标准需依据三项核心指标:一是运行性能,闸门升降平稳无卡阻,升降速度偏差≤10%,限位开关动作精准,启闭机电机运行无异常噪音,油温在额定负载下≤60℃;二是密封性能,在设计水位下,密封面渗漏量≤0.05L/(m·min),无明显滴水、射水现象;三是控制性能,手动、远程、自动控制模式切换顺畅,控制指令响应时间≤1s,故障报警准确率 。调试合格后需填写调试记录,包括调试工况、测试数据、整改情况等,经监理或甲方验收后方可投入试运行。

3. 铸铁镶铜闸门的日常操作规范有哪些?不同运行工况(如全开、全关、调节开度)下操作要点有何差异?

答:铸铁镶铜闸门的日常操作规范需围绕“安全操作、精准控制、设备保护”核心原则制定,涵盖操作前检查、操作流程、操作后记录三大环节。操作前检查需执行“三查”制度:一查设备状态,检查闸门外观有无锈蚀、变形,镶铜密封面有无杂物附着,启闭机电机、减速箱有无漏油、异响,油位是否在规定范围(油标上下限之间);二查工况条件,核对闸室水位、上下游水位差,确认无超设计水头运行风险,检查现场有无人员作业,清理闸门周边障碍物;三查控制系统,手动操作时检查手摇装置灵活性,电动操作时检查电源电压(380V±5%)、控制系统指示灯是否正常,远程操作时检查信号传输是否稳定。操作流程需遵循“先确认后操作、先慢后快再慢”原则,电动操作时先点动测试运行方向,确认无误后再持续运行,接近目标开度时减缓速度,避免超程;手动操作时需均匀用力,若遇卡阻立即停止,严禁强行摇转,需排查故障后再操作。操作后需记录运行数据,包括操作时间、闸门开度、运行状态、有无异常情况,同时清理现场杂物,关闭控制电源。

不同运行工况下操作要点存在明确差异:全开工况核心是确保闸门完全提升至上限位置,操作时需持续运行至限位开关动作,若限位开关失效,需参照闸门开度指示刻度(确保开度达到 ),同时观察过流情况,确认无闸门部分遮挡水流现象,操作后检查闸门悬挂状态,确保钢丝绳或螺杆受力均匀,无偏载。全关工况重点是保障密封效果,操作时需缓慢下降闸门,避免快速闭合冲击密封面,闸门接触门框后,电动操作需点动1-2次,确保密封面充分贴合,手动操作需适当加力(扭矩不超过设计值10%),随后检查密封面渗漏情况,若渗漏超标,可微调闸门位置(左右或前后),直至渗漏合格。调节开度工况关键是精准控制开度值,需根据水位、流量需求设定目标开度,操作时通过开度传感器或刻度指示实时监测,电动操作时利用控制系统的开度预设功能,实现精准定位,手动操作时需分次调节,每次调节后停留30s,观察水流稳定后再调整,避免频繁启停导致设备损耗,调节后记录开度值与对应流量、水位数据,建立开度-流量对应关系表,为后续操作提供参考。

4. 铸铁镶铜闸门的日常维护与定期检修重点分别是什么?维护检修后如何验证效果?

答:铸铁镶铜闸门的日常维护与定期检修需区分频次与深度,日常维护以“预防磨损、保持性能”为核心,定期检修以“排查隐患、修复损伤”为目标,两者结合保障设备全生命周期运行。日常维护(每日或每周)重点包括四方面:一是清洁保养,每日清理闸门表面、镶铜密封面及门框的杂物、淤泥,用软布擦拭密封面,避免硬质颗粒划伤,每周用清水冲洗闸门整体,去除表面污垢;二是润滑维护,每周检查启闭机减速箱油位,不足时补充同型号润滑油(通常为32#或46#机械油),对螺杆、轴承、钢丝绳等运动部件涂抹润滑脂(锂基润滑脂),确保润滑充足;三是状态检查,每日观察闸门运行有无异响、卡阻,密封面有无渗漏,启闭机电机温度、振动是否正常,每周测试限位开关、紧急停机按钮的有效性;四是防锈处理,每周检查铸铁件表面防锈漆,对剥落部位用砂纸除锈后补涂防锈漆,确保无裸露铸铁。

定期检修(每季度、每半年、每年)按周期深化维护内容:每季度重点检查密封系统,测量镶铜密封面平整度(误差≤0.1mm/m),检查橡胶密封件有无老化、开裂,更换失效密封件,同时检查启闭机传动组件,如齿轮啮合间隙(≤0.2mm)、螺杆磨损量(不超过设计直径5%);每半年开展防腐检修,对闸门整体进行除锈处理,重新涂刷防锈漆和面漆,检查镶铜密封面的磨损情况,若磨损深度超过0.5mm,需进行机械研磨修复,同时测试电机绝缘电阻(≥0.5MΩ);每年进行全面深度检修,包括闸门主体结构检测(超声波检测铸铁件有无内部裂纹)、启闭机整体拆解检查(齿轮、轴承磨损情况,更换过度磨损部件)、控制系统校准(开度传感器、水位传感器精度校准)、地脚螺栓紧固性检查(扭矩复测,确保符合设计值)。

维护检修后效果验证需通过“空载测试+负载测试+性能评估”三步进行:空载测试启动闸门升降3次,观察运行是否平稳,无卡阻、异响,限位开关动作精准,升降速度符合标准;负载测试在设计水位下,测试不同开度下的运行状态,重点检查全关时密封渗漏量(≤0.05L/(m·min)),全开时过流顺畅,调节开度时定位精准;性能评估对比维护检修前后的运行数据,如升降速度、渗漏量、电机能耗,确保各项指标优于或达到维护前水平,同时进行为期7天的试运行,记录每日运行状态,无异常情况则判定维护检修合格,填写维护检修报告,归档测试数据与更换部件信息。

5. 铸铁镶铜闸门运行中常见故障有哪些?故障原因及处理方法分别是什么?

答:铸铁镶铜闸门运行中常见故障包括密封面渗漏、闸门卡阻、启闭机故障、铸铁件锈蚀四类,每类故障需精准判断原因并采取针对性处理方法,避免故障扩大导致设备损坏。密封面渗漏是最常见故障,表现为闸门全关时密封面出现滴水或射水,主要原因有:镶铜密封面磨损或划伤、密封面有杂物附着、闸门与门框贴合度不足、橡胶密封件老化。处理方法需分类实施:若为杂物附着,需关闭闸门后放空闸室水,清理密封面杂物,用细砂纸(800目以上)轻磨划痕部位;若为磨损或贴合度不足,需调整闸门安装位置,通过增减垫片校准闸门与门框的平行度,若磨损严重,需拆卸闸门对镶铜面进行研磨修复;若为橡胶密封件老化,需更换同型号密封件,安装时涂抹密封胶增 果。

闸门卡阻故障表现为升降时停滞、异响,严重时无法运行,核心原因包括:导向机构偏移、闸门变形、传动组件卡阻、闸室底部有杂物卡滞。处理时需先判断故障位置,若为导向机构偏移,需测量闸门中心线与导向槽的偏差,松开地脚螺栓调整门框位置,校准后紧固;若为闸门变形(铸铁件裂纹或弯曲),需采用超声波检测确定变形范围,小裂纹可采用环氧树脂修补,严重变形需更换闸门主体;若为传动组件卡阻,螺杆传动需检查螺杆与螺母啮合情况,清理异物并涂抹润滑脂,卷扬传动需检查钢丝绳是否打结、卷筒是否偏位,整理钢丝绳或调整卷筒位置;若为底部杂物卡滞,需放空闸室水后清理杂物,必要时在闸门底部安装防护网,防止后续卡滞。

启闭机故障分为电机故障与机械故障,电机故障表现为无法启动、过热或异响,原因包括电源缺相、绕组短路、轴承损坏,处理时先检测电源电压与相位,若缺相需排查线路,绕组短路需拆解电机维修,轴承损坏需更换同型号轴承;机械故障(减速箱异响、扭矩不足)多因润滑油变质、齿轮磨损,需更换润滑油,测量齿轮磨损量,过度磨损则更换齿轮。铸铁件锈蚀故障表现为表面出现锈迹、剥落,原因是防锈漆失效、长期浸泡于腐蚀性水质,处理时用砂纸或除锈机去除锈迹,涂刷两道防锈漆和一道耐水面漆,若锈蚀深度超过2mm,需焊接修补后再防腐。故障处理后需进行空载与负载测试,确认故障 解决,同时记录故障原因、处理过程及更换部件,优化维护策略。

6. 铸铁镶铜闸门的安全操作与应急处理规范是什么?常见应急场景(如停电、闸门卡阻)如何处置?

答:铸铁镶铜闸门的安全操作与应急处理规范是保障人员安全与设备运行的核心准则,安全操作规范需明确“人员资质、操作禁忌、防护措施”三大要求,应急处理规范需遵循“快速响应、科学处置、降低损失”原则。安全操作规范中,操作人员需经专业培训考核合格后上岗,熟悉设备结构与操作流程,严禁无证操作;操作禁忌包括严禁在闸门运行时靠近闸门区域(设置警示标识),严禁超设计水头、超开度运行,严禁强行操作卡阻闸门,严禁擅自修改控制系统参数;防护措施需配备绝缘手套、安全帽等防护用品,电动操作前检查接地是否可靠,手动操作时配备防滑手套,闸室周边设置防护栏杆,防止人员坠落。

常见应急场景处置需分类制定流程,停电应急是高频场景,处置核心是保障闸门可手动操作,若停电时闸门处于运行状态,需立即按下紧急停机按钮,防止来电后设备自行运行;若需紧急启闭闸门,需切换至手动操作模式,螺杆式启闭机通过手摇柄驱动,卷扬式启闭机需先松开电磁制动,再用手动卷扬装置操作,操作时需2人配合,一人操作一人监护,确保动作协调;恢复供电后,先检查设备状态,切换回电动模式,测试运行正常后再投入使用,同时记录停电时间、手动操作情况。闸门卡阻应急处置关键是“停止操作、排查原因、安全处理”,发现卡阻后立即停止电动或手动操作,防止电机过载或机械损坏;若卡阻发生在升降过程中,需保持设备当前状态,严禁强行拖动;排查原因时,先检查闸门周边有无杂物卡滞,若有则清理后重试;若无杂物,需检查导向机构是否偏移、传动组件是否磨损,若为轻微偏移,可微调闸门位置后重试,若为部件损坏,需停机更换部件后再操作;若卡阻导致闸门无法关闭,需采取临时挡水措施(如投放沙袋),防止水位失控,同时紧急联系维修人员处理。

此外,应急处理后需填写应急处置报告,包括应急场景、处置过程、处理结果、改进措施,定期组织应急演练(每半年至少一次),提升操作人员应急处置能力,确保设备在突发情况下能得到有效管控。