1. 问:液压翻板闸门与液压钢坝闸门在核心结构设计上有何本质区别?这些区别对设备性能有哪些关键影响?

答:两者核心结构的本质区别集中在支撑方式、门体形态及驱动受力点三个方面。液压翻板闸门采用“铰轴+面板”的轻量化结构,门体通常为单块或多块拼接的直板形态,支撑点位于闸门底部一侧的铰轴,驱动机构(液压缸)多安装在门体中上部,通过推动门体绕铰轴翻转实现启闭;而液压钢坝闸门采用“底轴+刚性门体”的重型结构,门体为整体式或分段拼接的刚性框架面板结构,支撑系统为贯穿闸门底部的通长底轴,底轴两端通过轴承座固定在基础上,驱动机构(液压缸)连接于门体下部或中部,带动门体绕底轴整体转动。

结构差异直接决定性能差异:液压翻板闸门因轻量化设计,启闭所需动力较小,设备造价相对较低,但刚性不足,大跨度(超过15米)时易出现门体变形,抗水流冲击能力较弱,仅适用于中低水位(通常≤5米)工况;液压钢坝闸门的底轴通长支撑的设计使受力更均匀,配合刚性门体,可实现30米以上大跨度设计,抗水流冲击和抗风浪能力极强,能适配高水位(≤10米)及复杂水流工况,但因结构厚重,启闭动力需求大,设备造价及基础施工成本更高。例如在河道防洪工程中,中小河流常选液压翻板闸门,而大型水库或江河干堤则需选用液压钢坝闸门。

2. 问:两者的驱动系统在设计逻辑和运行特性上有何不同?这些不同如何适配不同的工况需求?

答:驱动系统的设计逻辑差异源于结构受力特点,运行特性则适配不同工况的启闭需求。液压翻板闸门的驱动系统遵循“轻量化高效”逻辑,因门体重量轻且绕单侧铰轴转动,液压缸规格较小,液压站功率通常为5.5-15kW,系统工作压力较低(≤16MPa);为避免启闭冲击,通常配备缓冲阀,但因受力点偏上,启闭过程中门体稳定性较差,易受水流波动影响,开启角度通常控制在0-90°,且难以实现任意角度精准定位。

液压钢坝闸门的驱动系统遵循“重型稳定”逻辑,因门体重量大且绕底轴整体转动,需配备大规格双液压缸(或多液压缸)同步驱动,液压站功率可达15-55kW,系统工作压力较高(16-25MPa);为保障同步性,配备专用同步阀或电液比例控制系统,受力点靠近底轴使启闭更稳定,可实现0-90°任意角度精准定位,且能在任意角度长期保压锁定。

工况适配方面:液压翻板闸门的低功率驱动适合灌溉渠道、小型水库等流量稳定、水位变化平缓的场景,启闭频率低且对定位精度要求不高;液压钢坝闸门的高功率稳定驱动则适配防洪排涝、大型供水工程等水位变化剧烈、水流复杂的场景,需频繁启闭且要精准控制流量,如汛期需快速调整开启角度泄洪,灌溉期需精准定位保障供水流量。

3. 问:在适用场景的选择上,两者的核心适配边界是什么?如何结合工程规模和工况特点精准选型?

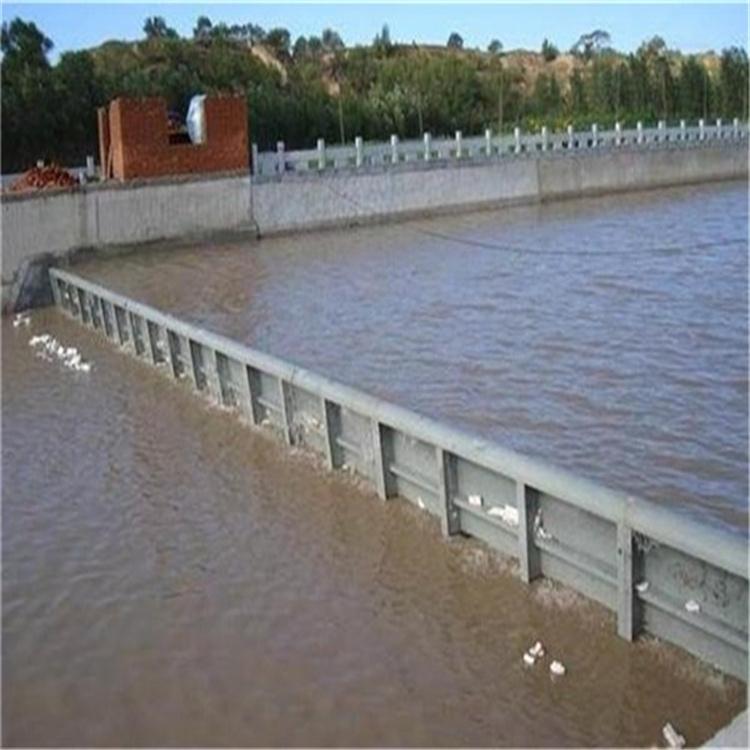

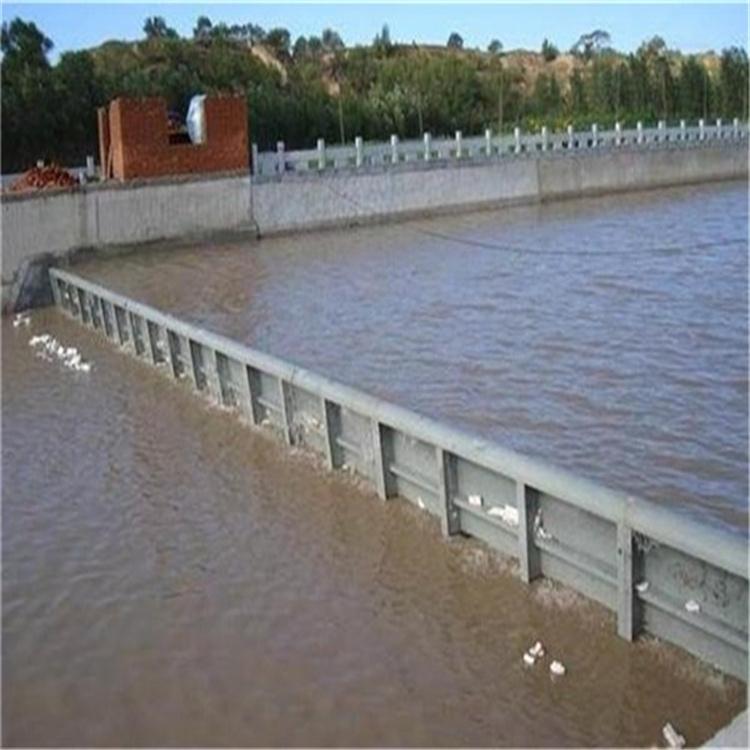

答:两者的核心适配边界可通过工程规模(跨度、水位)、水流条件、功能需求三个维度划分。从工程规模看,液压翻板闸门的适配边界为跨度≤15米、设计水位≤5米、单扇门体重量≤10吨,超出此范围易出现结构变形、运行失稳等问题;液压钢坝闸门的适配边界为跨度3-50米、设计水位≤10米、单扇门体重量≤100吨,可覆盖中小至大型工程需求。从水流条件看,液压翻板闸门适配流速≤3m/s、水流平稳无剧烈冲击的场景,如灌溉渠道、小型景观湖;液压钢坝闸门可适配流速≤5m/s、有风浪或水流冲击的场景,如江河防洪、沿海挡潮工程。从功能需求看,液压翻板闸门适合启闭频率低、定位精度要求不高的挡水蓄水场景;液压钢坝闸门适合启闭频繁、需精准流量调节或兼顾通航的场景。

精准选型需结合工程实际:小型灌区(跨度8米、水位3米),水流平稳且仅需季节性启闭,选液压翻板闸门可降低成本;县级河道防洪工程(跨度20米、水位6米),需抵御汛期洪水冲击且频繁泄洪,选液压钢坝闸门保障稳定;城市景观河道(跨度12米、水位4米),若仅需基础挡水蓄水,选液压翻板闸门即可,若需配合灯光景观实现多角度启闭展示,液压钢坝闸门的精准定位更适配;沿海挡潮工程(跨度18米、水位5米),受潮汐冲击大,必须选用液压钢坝闸门的刚性结构抵御冲击。

4. 问:两者在安装施工的难度、周期及成本控制上有何差异?施工过程中需重点关注哪些不同要点?

答:安装施工的差异源于结构复杂度和重量差异。难度方面:液压翻板闸门结构简单,门体重量轻,无需大型吊装设备,仅需小型起重机配合人工安装,基础仅需浇筑铰轴支座,施工难度低;液压钢坝闸门需安装通长底轴、重型门体及多液压缸同步系统,底轴安装需精准控制同轴度(误差≤3mm),门体吊装需大型履带吊(50吨以上),基础需浇筑承重轴承座及加固底板,施工难度高。周期方面:液压翻板闸门单扇门体安装周期约3-7天,100米河道工程整体周期约1-2个月;液压钢坝闸门单扇门体安装周期约10-15天,含底轴调试、同步系统校准等环节,100米河道工程整体周期约3-6个月。成本方面:液压翻板闸门设备造价约800-1500元/平方米,基础施工成本约300-500元/平方米;液压钢坝闸门设备造价约2000-3500元/平方米,基础施工成本约800-1200元/平方米,整体成本约为前者的2-3倍。

施工重点差异:液压翻板闸门需重点控制铰轴支座的水平度(误差≤0.5mm/m)和门体垂直度,避免启闭卡滞;液压钢坝闸门需重点把控底轴安装的同轴度(全站仪全程监测)、液压缸同步性调试(通过同步阀或电液比例阀校准)及门体与底轴的连接强度(焊缝需超声波检测)。例如液压翻板闸门施工中,铰轴支座浇筑后需二次找平;液压钢坝闸门施工中,底轴分段拼接时需先焊接再进行整体同轴度检测,确保转动顺畅。

5. 问:两者在后期维护的核心要点、维护频率及成本上有何区别?如何结合维护特性制定针对性方案?

答:维护差异源于结构复杂度和易损件分布。核心要点方面:液压翻板闸门重点维护铰轴转动部位(防止锈蚀卡滞)、面板防腐(轻量化面板易锈蚀)及液压缸密封件(受力点偏上导致密封易磨损);液压钢坝闸门重点维护底轴轴承(通长轴承易进杂质)、同步驱动系统(多缸同步需定期校准)及刚性门体的焊缝防腐(重型结构焊缝受力大,易出现裂纹)。维护频率方面:液压翻板闸门日常巡检每周1次,月度润滑铰轴,年度除锈补漆及更换密封件;液压钢坝闸门日常巡检每日1次(重点查底轴密封和同步系统),半月度润滑底轴轴承,季度校准同步系统,年度拆解检查轴承及焊缝检测。

维护成本方面:液压翻板闸门年均维护成本约为设备造价的3%-5%,易损件(密封件、铰轴轴承)单价低,更换便捷;液压钢坝闸门年均维护成本约为设备造价的5%-8%,底轴轴承、同步阀等核心部件单价高,且拆解更换需专业团队,人工成本高。

针对性维护方案:液压翻板闸门适配“简化高效”方案,日常巡检重点查面板锈蚀和铰轴异响,月度用锂基润滑脂润滑铰轴,年度集中除锈补漆,密封件发现渗漏即更换;液压钢坝闸门适配“精准精细”方案,日常用红外测温仪监测轴承温度,半月度用专用润滑油润滑底轴,季度通过控制系统校准液压缸同步性,年度邀请第三方检测机构做焊缝无损检测和底轴同轴度复测,发现轴承磨损超过0.5mm及时更换。

6. 问:在抗风险能力(如洪水冲击、设备故障)及应急处理上,两者有何差异?实际工程中如何配套应急措施?

答:抗风险能力差异体现在结构冗余和系统可靠性上。洪水冲击方面:液压翻板闸门因单侧铰轴支撑且门体刚性不足,遭遇超标准洪水(流速>3m/s)时易出现门体变形、铰轴断裂,甚至整体倾覆;液压钢坝闸门底轴通长支撑配合刚性门体,可抵御流速≤5m/s的洪水冲击,门体与底轴的刚性连接形成整体受力,结构冗余度高。设备故障方面:液压翻板闸门驱动系统简单,故障多为密封件渗漏或铰轴卡滞,影响单扇门体启闭;液压钢坝闸门虽驱动系统复杂,但其多液压缸同步设计具备冗余功能,单缸故障时可通过系统切换用其余液压缸应急启闭,且底轴轴承采用双重密封,故障率更低。

应急处理差异:液压翻板闸门故障时,因门体重量轻,可通过人工用千斤顶配合葫芦应急启闭,但仅适用于小型门体;液压钢坝闸门配备专用应急手动泵,故障时可通过手动泵驱动液压缸启闭,大型门体还可配套卷扬机备用驱动系统。

实际工程应急配套:液压翻板闸门应用场景(如小型灌区),需配套千斤顶、手动葫芦等简易应急工具,洪水来临前提前检查铰轴强度,必要时用型钢加固门体;液压钢坝闸门应用场景(如江河防洪),需配套手动应急泵、备用液压油及卷扬机备用系统,建立故障快速响应机制,定期开展应急启闭演练;沿海挡潮工程中的液压钢坝闸门,还需配套潮汐预警系统,在风暴潮来临前提前将闸门关闭至全挡水位置,并用机械锁止机构加固,防止潮汐冲击导致门体晃动。此外,两者均需配套应急电源(柴油发电机),确保停电时能正常启闭。