1. 液动下开式堰门的核心工作原理是什么?与传统堰门相比有哪些技术优势?

液动下开式堰门的核心工作原理是通过液压传动系统驱动堰板沿导向结构上下滑动,实现堰门的开启与关闭,进而精准控制水位和流量。其系统主要由堰门本体(堰板、堰框)、液压驱动装置(油泵、油缸、高压油管)、检测元件(超声波液位计、位移传感器)及控制系统组成。运行时,超声波液位计将上下游水位信号传输至控制系统,系统根据预设参数调节液压油的压力和流向,驱动油缸带动堰板升降,可使堰板停留在任意位置以控制溢流流量;关闭时,液压系统反向动作,配合止回机构防止油液倒流,确保堰门密封严密。

与传统电动堰门或手动堰门相比,其技术优势显著:一是抗恶劣环境能力强,液压传动方式避免了电动部件在污水、潮湿环境中易锈蚀、卡阻的问题,在含腐蚀性介质或漂浮物较多的工况下更稳定;二是控制精度高,配备位移传感器和智能控制系统,开度调节误差可控制在毫米级,能精准匹配水位和流量需求;三是密封性能优异,采用三面或四面橡胶密封结构,结合下开式设计利用水压辅助密封,泄漏率远低于传统结构,部分型号泄漏率可低于1L/(min·m);四是应急性能可靠,停电时可通过手动液压装置操作,确保 情况下仍能控制水位。

2. 液动下开式堰门的核心结构组成有哪些?各部件的材质选择有什么讲究?

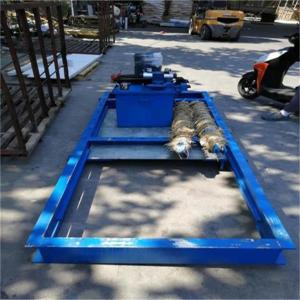

液动下开式堰门的核心结构可分为四大模块:一是堰门本体模块,包括堰板、堰框和导向机构,是实现流量控制的核心执行部件;二是液压驱动模块,由液压站(油泵、油箱、控制阀组)、液压缸、高压油管组成,为堰门动作提供动力;三是密封模块,包含侧部和底部的橡胶密封件及压条,保障密封性能;四是控制与检测模块,由超声波液位计、位移传感器、控制箱组成,实现自动监测与调控。

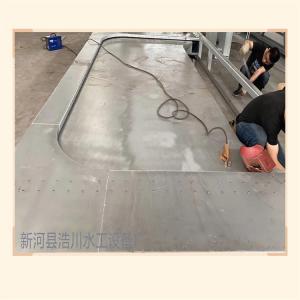

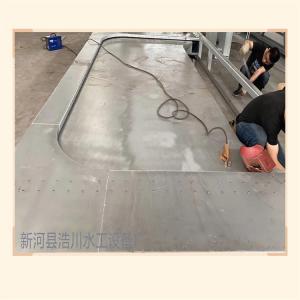

材质选择需严格匹配工况介质特性和环境要求:堰板与堰框作为核心受力部件,普通清水工况可采用碳钢防腐处理,而污水处理、化工废水等腐蚀性工况必须选用304或316L不锈钢,通过折弯焊接工艺成型,确保结构强度和耐腐蚀性;密封件需选用耐老化、耐酸碱的弹性材料,常用EPDM橡胶(适用于污水、弱腐蚀介质)或NBR橡胶(适用于油性或强腐蚀环境),部分低温工况会采用耐寒橡胶以防止脆裂;液压系统部件中,油缸缸体多采用镀铬合金钢材,活塞杆采用不锈钢材质,避免油液污染和部件锈蚀;高压油管需选用耐高压钢丝编织胶管,工作压力需匹配系统10-16MPa的常规压力要求。此外,户外安装的控制箱需采用IP65级防水防尘材质,内部电器元件需具备防凝露功能。

3. 液动下开式堰门主要应用于哪些行业场景?不同场景下的选型重点有何差异?

液动下开式堰门凭借其精准控制和稳定性能,广泛应用于污水处理、雨水调蓄、工业废水处理、水利工程等核心领域。具体场景包括:污水处理厂的初沉池、二沉池水位调节,曝气池污泥回流比控制;合流制排水系统的截流井中,实现初期雨水截流与后期雨水溢流的智能切换;化工、制药等行业的高浓度废水处理系统,用于流量分配和工序调控;河道生态修复工程中,控制生态补水量维持基流稳定。典型案例如浙江舟山市排涝工程,台风期间该堰门30秒内完成开启动作,使周边道路积水下降15厘米,展现了其应急调控能力。

不同场景的选型重点差异明显:污水处理场景需重点关注耐腐蚀性和抗堵塞能力,优先选择316L不锈钢材质,堰板底部可加装刮渣装置防止浮渣堆积;雨水调蓄场景核心是启闭速度和应急性能,需选用大推力油缸(推力根据堰门尺寸可达数十吨),确保暴雨时快速开启泄洪,同时配备雨量传感器实现联动控制;工业废水场景需根据介质成分定制材质,含颗粒物较多的废水需在堰框内侧加装耐磨衬板(如陶瓷或耐磨钢),含强酸碱介质时密封件需选用氟橡胶材质;水利工程场景需考虑抗冲击和抗震性能,基础预埋件采用高强度碳钢,堰门结构需通过抗水流冲击验算,地震频发区需增加抗震支撑结构。

4. 液动下开式堰门安装前需做好哪些准备工作?安装过程中的关键技术要点是什么?

安装前的准备工作需涵盖技术核查、基础验收和设备检查三大环节:技术层面需核对设计图纸与现场工况的匹配性,重点确认渠道宽度、深度与堰门尺寸是否一致,液压站安装位置与堰门的距离是否满足油管长度要求(一般建议不超过50米,避免压力损失);基础验收需检查混凝土基础强度是否达到C25及以上,预埋件的位置偏差控制在±5mm内,基础平整度误差不超过2mm/m,同时清理基础表面的杂物和积水,预留好液压站的固定螺栓孔和油管穿线管;设备检查需逐一核对堰门本体、液压组件、密封件的完整性,检查液压油的品质和油量(需符合设备说明书要求,一般选用46号抗磨液压油),调试控制系统的通讯接口与液位传感器的灵敏度。

安装过程中的关键技术要点包括:一是堰门吊装精度控制,采用全站仪定位确保堰门垂直度偏差不超过1‰,堰框与渠道侧壁的间隙均匀(单侧间隙5-10mm),避免运行时出现卡阻;二是密封件安装,密封橡胶板需用不锈钢压条固定,压条螺栓间距不超过150mm,安装后需手动推动堰板检查密封面贴合度,确保无局部凸起或间隙;三是液压系统连接,高压油管接头需采用双套密封(密封圈+密封胶),连接后进行1.2倍工作压力的水压试验,保压30分钟无渗漏方可投入调试;四是导向机构校准,确保堰板升降轨迹与导向槽完全契合,升降过程中无偏斜,启闭速度均匀(常规控制在0.1-0.3m/s)。安装完成后需进行空载试车和负载试车,分别检测无介质和设计流量下的运行状态。

5. 液动下开式堰门运行中常见故障有哪些?如何进行快速诊断和处理?

液动下开式堰门运行中常见故障主要集中在液压系统、密封系统和控制系统三大类。液压系统常见问题包括:油缸动作缓慢或卡顿,多因液压油污染、滤油器堵塞导致油液流量不足,或油泵磨损造成压力下降;液压油泄漏,主要发生在油管接头、油缸密封件等部位,多由密封件老化或接头松动引起;系统压力异常升高,通常是溢流阀故障或导向机构卡阻导致负载过大。密封系统故障主要表现为堰门泄漏,可能是密封橡胶老化破损、压条松动,或堰板变形导致密封面贴合不严。控制系统故障包括液位传感器数据失真、堰门无法按指令动作,多由传感器校准偏差、线路接触不良或控制系统程序出错引起。

故障诊断与处理需遵循“先检测后拆解、先电气后机械”的原则:对于油缸卡顿,先检查液压油清洁度(可通过取样观察油液色泽,污染时呈黑色或浑浊状),更换滤芯并清洗油箱,若无效则检测油泵压力,压力不足时需拆解检修油泵;液压油泄漏时,先查看接头处是否松动,紧固后仍泄漏则更换密封件,油缸缸体泄漏需返厂维修;压力异常升高时,先手动推动堰板检查是否卡阻,清除导向槽内杂物,若正常则校准溢流阀压力参数。密封泄漏时,若为局部泄漏可紧固压条螺栓,若为大面积泄漏需更换密封橡胶板,堰板变形时需进行校形处理。控制系统故障时,先校准超声波液位计(用标准水位对照调整传感器参数),检查线路接线端子,若无效则重新导入控制程序或更换控制模块。日常运行中建议配备故障诊断手册,标注常见故障代码及处理流程,缩短故障处理时间。

6. 液动下开式堰门的日常维护和定期保养方案应如何制定?关键维护要点有哪些?

液动下开式堰门的维护保养方案需结合设备运行频率、工况恶劣程度制定分级维护体系,通常分为日常巡检(每日)、定期保养(每月/每季度)和年度大修三类。日常巡检重点关注运行状态:检查堰门启闭动作是否平稳,有无异响;观察液压系统有无泄漏,油位是否在刻度线范围内;监测控制系统显示的水位、开度数据是否正常,传感器有无异常报警。每月保养内容包括:清洁堰板表面的浮渣和杂物,检查密封件有无破损或老化迹象;润滑导向机构的滑块和油缸活塞杆,选用锂基润滑脂(耐水型);检查高压油管有无老化裂纹,接头紧固情况。每季度保养需深度检查液压系统:检测液压油粘度和清洁度,若污染度超过NAS 8级需更换;校准液位传感器和位移传感器,确保检测精度;检查堰框导向槽的磨损情况,磨损量超过0.5mm时需进行打磨处理。年度大修则需全面拆解关键部件:检修油泵和油缸,更换磨损的活塞密封件;对堰板、堰框进行防腐处理(不锈钢材质可做钝化处理,碳钢材质需涂刷防腐漆);全面升级控制系统软件,更换老化的电气元件。

关键维护要点包括:一是液压油管理,严格按照设备说明书选用指定型号液压油(如46号抗磨液压油),每次更换时 清洗油箱,避免不同型号油液混合产生沉淀;二是密封件维护,根据工况环境设定更换周期,污水工况下建议2-3年更换一次密封件,腐蚀性工况缩短至1-1.5年;三是冬季防护,户外安装的液压站需加装电伴热装置,确保油液温度不低于5℃,防止粘度升高影响运行;四是数据记录,建立设备维护台账,记录每次维护的故障情况、更换部件、油液检测数据等,通过数据分析预判设备寿命。此外,维护时需注意安全规范,液压系统泄压后方可拆解,高空作业需做好防护措施,带电调试时需双人操作。

7. 液动下开式堰门的选型需考虑哪些核心参数?不同工况下如何匹配参数?

液动下开式堰门的选型需围绕流量需求、介质特性、环境条件三大核心维度,明确以下关键参数:一是门体尺寸参数,包括堰门宽度(对应渠道宽度)、高度(对应 控制水位差),常规宽度范围1-5米,高度0.5-3米,定制型号可突破此范围,如某污水处理厂选用2000×1500mm(宽×高)型号满足大流量需求;二是液压系统参数,包括工作压力(常规10-16MPa)、启闭速度(0.1-0.3m/s)、油缸推力(需根据堰门自重和水压计算,一般每米宽度推力不低于5吨);三是材质参数,需明确门体、密封件、液压部件的材质类型;四是控制参数,如控制方式(手动/自动/远程PLC)、检测精度(液位检测误差±1mm)、应急操作方式。

不同工况下的参数匹配需精准适配需求:在污水处理厂初沉池应用中,核心是流量调节精度,需选用宽度与池体出口匹配的堰门,配备高精度位移传感器(精度±0.1mm),液压系统选用可调速油泵,确保流量波动控制在±5%以内;合流制截流井场景中,重点是启闭速度和抗冲击性,堰门高度需匹配截流水位,油缸推力需满足暴雨时水压冲击需求,启闭速度选用上限值(0.3m/s),确保快速泄洪;化工废水处理场景中,材质是核心,门体选用316L不锈钢,密封件选用氟橡胶,液压油选用耐化学腐蚀型号,避免介质腐蚀导致设备失效;寒冷地区户外应用时,需增加防冻参数,液压站配备电伴热和温度控制器,门体密封件选用耐寒型( 工作温度-20℃),导向槽可加装加热装置防止结冰卡阻。选型时建议提供详细工况参数(如 流量、介质pH值、温度范围、安装环境),由厂家进行模拟计算后确定最终型号。

8. 液动下开式堰门的智能化升级有哪些方向?智能系统如何提升运行效率?

液动下开式堰门的智能化升级正朝着“感知精准化、控制自动化、运维智能化”三大方向发展,核心升级内容包括:一是感知系统升级,在传统超声波液位计基础上,新增水质传感器(pH值、浊度)、压力传感器、视频监控模块,实现对介质状态和设备运行状态的全面监测;二是控制系统升级,采用工业级PLC结合物联网技术,支持4G/5G远程通讯,可接入城市智慧水务平台,实现多设备联动控制;三是预测性维护系统升级,通过加装振动传感器、温度传感器监测液压泵、油缸等关键部件的运行状态,结合AI算法预判故障风险。部分先进型号已实现“无人值守+自动运维”模式,如某智慧水务项目中,堰门可根据实时水质数据自动调整截流比例,无需人工干预。

智能系统通过数据驱动显著提升运行效率:在控制效率方面,智能系统可实现“水位-流量-开度”的闭环控制,响应时间从传统系统的2-3秒缩短至0.5秒以内,在雨水调蓄场景中可精准匹配降雨量变化,使溢流污染量减少30%以上;在运维效率方面,预测性维护系统可提前预警液压油变质、密封件老化等问题,将故障停机时间从传统的平均8小时/次缩短至1小时/次以下,维护成本降低40%;在能源效率方面,智能系统可根据工况自动调节液压泵转速,非高峰时段降低转速节能,相比传统恒速系统能耗降低25%-30%;在管理效率方面,远程监控平台可实时展示多座截流井堰门的运行数据,生成水质、流量统计报表,替代人工巡检,每人可管理的设备数量从传统的5-8台提升至20-30台。未来智能化升级还将融入数字孪生技术,通过虚拟仿真优化运行参数,进一步提升系统稳定性。

9. 液动下开式堰门在雨水调蓄和防涝工程中的应用要点是什么?有哪些成功案例?

液动下开式堰门在雨水调蓄和防涝工程中的应用核心是“精准截流、快速泄洪、智能切换”,应用要点包括:一是工况适配设计,需根据当地暴雨强度公式计算 泄洪流量,确定堰门宽度和高度,确保过流能力满足设计要求,同时堰门开启高度需与调蓄池容量匹配,避免早开或晚开导致调蓄失效;二是快速响应配置,选用大推力高速油缸,启闭速度不低于0.2m/s,确保暴雨峰值时30秒内完成全开启动作,快速排出积水;三是密封与抗冲击设计,截流状态时需确保密封严密,防止污水渗入雨水管网,堰门本体需进行抗水流冲击验算,加装加强筋提升结构强度;四是智能联动控制,与雨量计、管网水位传感器、调蓄池液位计联动,实现“雨天截流-峰值泄洪-雨后恢复”的全自动运行,无需人工干预。

国内多个城市的防涝工程中,液动下开式堰门已展现显著成效。浙江舟山市排涝工程是典型案例:该工程在城市主干道排水管网前端截流井中安装液动下开式堰门,台风“梅花”过境时,系统根据雨量计数据自动启动:初期降雨量较小时,堰门关闭将污水和高浓度初雨截流至污水处理厂;当降雨量达到预警阈值(50mm/h),堰门在30秒内开启至80%开度,将超量雨水快速泄入河道,仅15分钟就使周边道路积水下降15厘米,避免了城市内涝。另一案例为江苏某工业园区雨水调蓄工程,通过3台2.5×2m的液动下开式堰门联动控制,实现对10万立方米调蓄池的水位精准调控,降雨期间将初期雨水截流率提升至85%,暴雨时快速泄洪确保园区无积水,年减少溢流污染量约2000吨。这些案例证明,液动下开式堰门是提升城市排水防涝能力的核心设备之一。

10. 液动下开式堰门的行业标准有哪些?安装和验收需符合哪些关键要求?

液动下开式堰门的行业标准涵盖设计、制造、安装、验收等全流程,核心标准包括:一是机械制造标准,如《水利机械通用技术条件》(SL 105),规范了堰门本体的材质、焊接工艺、表面处理等要求;二是液压系统标准,遵循《液压系统通用技术条件》(GB/T 3766),明确液压油清洁度、系统压力试验、泄漏量等指标;三是水利工程标准,如《水利水电工程金属结构制造安装及验收规范》(SL 36),对堰门的安装精度、防腐处理、试运行要求做出规定;四是智能控制标准,参考《城镇排水智能化监控系统技术要求》(CJ/T 496),规范传感器精度、通讯协议、数据传输等要求。此外,不同行业应用时还需符合行业特定标准,如污水处理领域需符合《城镇污水处理厂污染物排放标准》(GB 18918)中关于截流效率的要求。

安装和验收需严格遵循标准要求,关键要求包括:安装阶段需满足基础强度要求(混凝土强度C25及以上),预埋件位置偏差±5mm,堰门垂直度偏差≤1‰,液压系统安装后需进行1.2倍工作压力的水压试验,保压30分钟无渗漏;调试阶段需进行空载和负载试运行:空载时连续启闭3次,动作平稳无卡阻,启闭时间偏差≤5%;负载试运行时,在设计 水位差下连续运行24小时,监测堰门开度精度(误差≤±1mm)、密封泄漏量(≤1L/(min·m))、液压系统温度(≤60℃)等指标;验收阶段需提供完整技术资料,包括出厂合格证、材质证明书、焊接检测报告、压力试验记录、试运行报告等,同时进行现场抽样检测,如密封性能测试、控制精度校准、应急操作试验等。验收合格后,需签署《水利机械安装验收报告》,明确质保期(通常为1-2年)内的质量责任,确保设备长期稳定运行。